Guida realizzata dall’utente: Tyco

Com’è fatto un piano cottura a induzione

Guida realizzata dall’utente: Tyco

Data prima pubblicazione 05 Giugno 2015

Ultima revisione: 23 Febbraio 2017

__________________________________________________________________________________________

Vedere anche le recensioni-autopsia dei modelli AEG HK654250XB e Siemens EH645EB15E/20

__________________________________________________________________________________________

5/2015:

In questo periodo ho fatto un po’ di ricerche su internet sui guasti che colpiscono i piani a induzione e dopo 4 anni e mezzo mi sono deciso a smontare il mio piano cottura, per vedere con che tipo di componenti è fatto e per vedere in che stato si trova. Con sorpresa non ho trovato tracce di riscaldamento sulle schede elettroniche, nonostante il calore che si accumula all’interno durante cotture intensive e prolungate. Solo i materiali isolanti posti a protezione delle bobine mostrano inevitabili segni di riscaldamento. Apparentemente l’interno sembra ancora nuovo.

Il modello in questione è un AEG 68001 K-MN del 2009, ma dove non specificato, quanto scritto qui vale per i modelli attuali dei 2 maggiori gruppi di costruttori tedeschi (AEG/Electrolux e Bosch/Siemens/Neff), che come costruzione risultano sostanzialmente quasi identici. I principi di funzionamento relativi agli inverter e alle bobine valgono invece per tutti i produttori in generale. Le piccole piastre economiche portatili che si trovano in commercio, differiscono invece in diversi punti dai piani cottura.

I modelli di piani cottura AEG/Electrolux e Bosch/Siemens/Neff introdotti almeno dal 2009 utilizzano schede elettroniche interne della stessa generazione di quelle mostrate qui, che risultano più affidabili della generazione precedente.

Foto:

Le bobine:

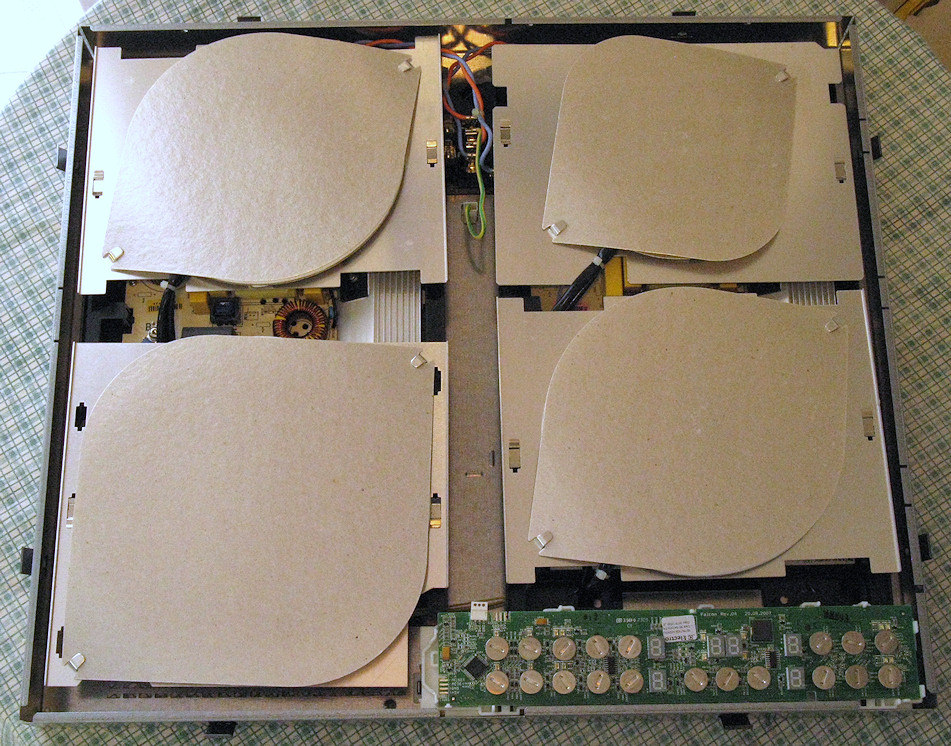

- Tolta la cornice metallica ed il pannello di vetroceramica, al livello superiore si trovano ovviamente le bobine e il pannello comandi.

Superiormente le bobine sono coperte da un foglio a base di “mica” un materiale minerale resistente alle alte temperature. Il lato superiore del foglio è ricoperto da uno strato riflettente che ha la funzione di respingere verso il vetro il più possibile il calore generato dal fondo della pentola. - Tolta la cornice metallica ed il pannello di vetroceramica, al livello superiore si trovano ovviamente le bobine e il pannello comandi.

Superiormente le bobine sono coperte da un foglio a base di “mica” un materiale minerale resistente alle alte temperature. Il lato superiore del foglio è ricoperto da uno strato riflettente che ha la funzione di respingere verso il vetro il più possibile il calore generato dal fondo della pentola.

Foto: Piano con vetro rimosso

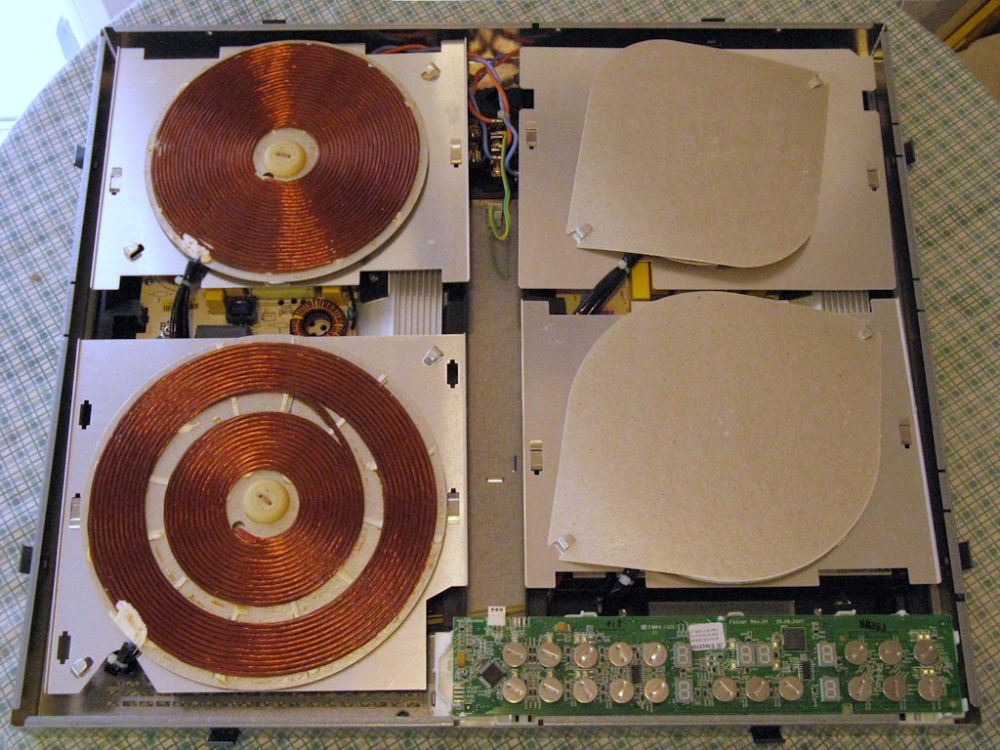

Sotto questo foglio riflettente è presente uno strato di materiale isolante morbido, dello spessore di circa 2-3 mm, che ha il compito di isolare ulteriormente e limitare la propagazione di calore verso la bobina e l’interno del piano in generale. Quando si cucina ad alta temperatura con olio o senza grassi, il vetro può superare i 200°C.

Foto: Foglio superiore isolante rimosso

Foto: Materiale isolante rimosso

Tolto il materiale isolante termico, le bobine sono visibili. In questo modello le bobine sono incollate su un foglio a base di mica, sotto cui sono montate 4 sbarrette rettangolari di ferrite disposte a raggiera. Queste barrette hanno il compito di spingere verso l’alto la parte di campo magnetico che tenderebbe a propagarsi verso il basso, sotto la bobina. Questo serve anche a superare meglio la distanza effettiva che separa la bobina dalla pentola.

Le bobine delle zone da 18 e 21 cm sono fatte con 24 e 26 spire di filo di rame del diametro di circa 3 mm. La zona da 14,5 cm è fatta con 26 spire di filo di circa 2 mm di diametro.

Le bobine hanno un diametro effettivamente coincidente con il diametro nominale delle zone cottura, cosa che non avviene per es. nelle piastre portatili che ho visto.

Come si vede, la bobina della zona da 21 cm. contiene una spaziatura intermedia. Questo serve per favorire una migliore distribuzione del calore lungo la superficie, che altrimenti tenderebbe a concentrarsi troppo lungo il diametro medio della bobina. Questo accade in tutte le bobine in generale, ma nelle bobine più grosse l’effetto è più importante. Potrebbero anche esserci ragioni progettuali per questa soluzione (mantenere un numero simile di spire per tutte le bobine), ma non saprei.

Le bobine sono montate su vaschette di alluminio, che le tengono in posizione premute contro il vetro. Anche il parallelismo fra la superficie della bobina e il fondo della pentola è importante per la distribuzione uniforme del calore sul fondo della pentola.

Al centro delle bobine è montato un sensore di temperatura (di solito una resistenza PTC o NTC) che viene usato come termometro di sicurezza, per spegnere il piano se una pentola vuota dovesse scaldarsi troppo. E’ comunque una protezione estrema, che scatta solo in caso di temperature raggiunte molto alte, altrimenti potrebbe intervenire durante cotture ad alta temperatura.

Questo sensore viene usato su alcuni modelli per regolare approssimativamente la temperatura della pentola, soprattutto nelle piastre portatili.

Foto:lebobinediunazonaflexycomposta4sub-zone. Più sotto nella pagina, vedere la parte relativa alla loro scheda elettronica. (Bosch PIP875N17E.Foto dal nostro utente forum Bass79)

– Le schede elettroniche:

I piani di generazione attuale sono composti da solo 3 schede. 2 schede contenenti gli inverter che alimentano le bobine ed il pannello comandi.

Ogni scheda inverter è completamente indipendente dall’altra ed è collegata direttamente alla morsettiera del piano. Non è più presente una scheda di alimentazione comune, com’era nei piani di generazione precedente.

Una scheda inverter è collegata al morsetto della fase L1 e l’altra è collegata alla fase L2. Per i piani cottura non è comunque importante quali fasi vengano collegate ai morsetti.

Una scheda inverter gestisce i due fornelli della metà sinistra del piano e l’altra i due fornelli della metà di destra.

Il pannello comandi è collegato ad una sola delle due schede inverter, da cui riceve anche l’alimentazione. La scheda a cui è collegato il pannello comandi ha la funzione di “master”, mentre l’altra ha la funzione di “slave”. Un cavo “ponte” fra le due schede inverter porta i comandi anche all’altra scheda.

Note: generalmente tutti i piani a induzione con potenza massima di 7,2-7,4kW contengono due schede inverter, ognuna delle quali gestisce una coppia di 2 zone cottura, di solito suddivise in coppia di destra e sinistra del piano. Ogni scheda inverter è impostata per non superare la potenza massima di 3700W (16A/230V). Questo perché normalmente sono pensati per funzionare in impianti trifase, dove 16A è il limite consentito su ciascuna fase, come solitamente è negli impianti domestici trifase in Europa (o almeno in Germania).

Per questo motivo non si può accendere il booster contemporaneamente su entrambe le zone di una stessa metà del piano, e non è consentito impostare il livello massimo contemporaneamente su una zona da 18cm (da 1800W) e una da 21cm (da 2200W) se queste sono sulla stessa metà del piano (o in ogni caso se sono alimentate dalla stessa scheda inverter, come in molti piani a 5 piastre).

Piani a induzione con una potenza totale superiore a 7,4KW, come quelli con 6 zone cottura per un totale di 10-11kW, contengono invece 3 schede inverter ed utilizzano tutte le 3 fasi. I piani cottura elettrici per uso domestico solitamente non superano questo limite, perché altrimenti richiederebbero un allacciamento con più 16Ax3x230V = 3700W x3 = 11KW (per tutte le zone accese alla potenza max.).

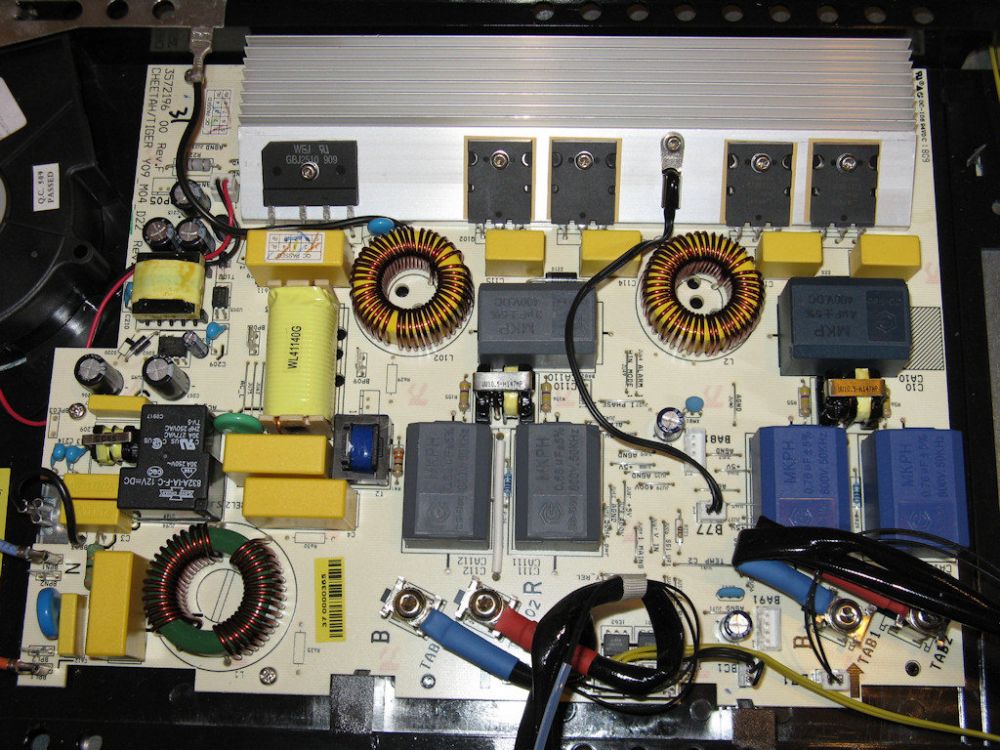

– Gli inverter:

Il cuore del piano a induzione sono gli inverter, i dispositivi che forniscono potenza alle bobine. E’ sulle schede degli inverter che sono montati i componenti cruciali e più interessanti, ma anche i più soggetti a guasti. L’inverter trasforma la tensione di ingresso di 230V 50Hz e la trasforma in un’altra tensione alternata, ma con frequenza, tensione e forma diversi dall’originale, e variabili (frequenza fino a 40-70KHz, a seconda dei modelli).

Sul lato superiore della scheda sono visibili i componenti di potenza, che sono quelli soggetti ad alte tensioni e correnti, e quelli di dimensioni maggiori.

Foto: vista generale

Foto: scheda inverter di sinistra

I componenti cruciali sono quelli fissati sul grosso dissipatore di alluminio. Senza scendere nei dettagli, il primo “rettangolo nero” sulla sinistra è un ponte rettificatore di diodi, che fornisce corrente a tutti e 4 i transistor (IGBT) di potenza, che alimentano 2 bobine. I transistor sono gli altri 4 componenti neri fissati sul dissipatore. Occorrono 2 transistor per formare un’onda intera, così ogni coppia di 2 transistor alimenta una bobina.

Soprattutto nei piani che sono montati in mobili con scarsa circolazione d’aria, i transistor di potenza e alcuni condensatori elettrolitici sono maggiormente soggetti a guasti nel tempo. Ma mentre sostituire singolarmente questi componenti costerebbe da pochi centesimi a 5-6€ ciascuno, l’assistenza dei costruttori propone solo la sostituzione dell’intera scheda inverter, al prezzo di circa 400€ e più. Il prezzo di un piano nuovo intero che di schede tali ne contiene 2.

Per confronto vediamo una scheda inverter Bosch/Siemens della stessa generazione. La somiglianza progettuale è notevole, sembra quasi il risultato di un progetto comune. Una delle poche differenze visibili ad occhio è la scelta di usare 3 o 4 condensatori messi insieme per formane uno maggiore, anziché usarne uno solo più grosso, ma a livello del funzionamento non fa differenza. La scelta può avere motivi di montaggio.

Foto: Scheda inverter Bosch/Siemens

Foto: Scheda inverter Bosch/Siemens, lato inferiore (con le bobine collegate)

Sul lato inferiore della scheda è montata la parte “intelligente” dell’inverter. Non ho smontato la scheda del mio piano, ma la sostanza è la stessa. I vari chip si occupano di gestire la produzione del segnale che verrà poi utilizzato per le bobine. Il software caricato in questi chip gestisce la frequenza, intensità e in parte la forma d’onda del segnale che poi verrà trasformato in potenza dai transistor sul lato opposto, ed inviato alla bobina. La modulazione della potenza secondo i livelli di cottura è gestita qui. Raramente i guasti avvengono su questo lato della scheda, dove i componenti sono di più difficile sostituzione per un hobbysta, ma qualche volta succede. Nel corso degli anni le schede vengono aggiornate secondo varie revisioni. Fra una revisione e l’altra vengono apportate piccole modifiche e miglioramenti. Per es. può venire cambiato il valore di un componente o essere apportata una piccola modifica al circuito.

Schede inverter di questo tipo sono attualmente (2015) montate come moduli per coppie di 2 zone di cottura circolari (sempre Bosch/Siemens e AEG/Electrolux). Piani che hanno una metà con zona flessibile composta da 4 sub-zone usano per quella metà del piano una scheda diversa. Le schede inverter per zone a ponte dovrebbero invece essere sostanzialmente simili, se non identiche, a queste.

Curiosità: Attualmente i costruttori di piani non producono le schede degli inverter in proprio, ma vengono assemblate da ditte terze. Gli inverter Bosch/Siemens sono prodotti dalla ditta Electronica Cerler spagnola, e quelli AEG/Electrolux dalla ditta E.G.O. tedesca, ma con siti produttivi sparsi nel mondo. Non so se solo l’assemblaggio delle schede sia affidato a queste ditte terze, o se anche l’intera progettazione (sulla base delle specifiche del cliente). Queste ditte progettano e producono schede elettroniche per gli elettrodomestici di molte marche in tutto il mondo.

– Le zone Flexy:

I piani dotati di una o più zone flessibili composte da 4 sub-zone, sono in realtà molto simili a quelli dotati di piastre tradizionali, nonostante il prezzo di vendita molto maggiore.

La parte che differisce maggiormente, sono solo le bobine, che anziché essere 2, diventano 4, più piccole e schiacciate.

La scheda inverter è, contrariamente alle aspettative, strutturalmente la stessa di una scheda per due zone tradizionali o a ponte. E’ dotata anch’essa di 4 transistor, per gestire un massimo di 2 zone cottura indipendenti.

Foto: scheda per zona flexy (Bosch PIP875N17E. Foto dell’ utente Bass79)

Attraverso una piccola scheda aggiuntiva, a destra sulla foto, su cui sono montati 4 relè da pochi € (le 4 scatolette arancioni), le 4 bobine vengono combinate fra loro a seconda di come richiesto. Numerando le bobine con 1,2,3,4 a partire da quella in alto, le combinazioni sono per esempio:

(1) e (2+3+4) quando la zona è divisa in una parte piccola ed una grossa da 3 “strisce”.

(1) e (3) quando si usano due piccoli pentolini indipendentemente fra loro.

(1+2) e (3+4) quando si usano 2 pentole medie, come se fossero su 2 zone tradizionali indipendenti.

(1+2) + (3+4) quando si usa tutta la zone unita, funziona in realtà come due piastre unite a ponte, solo che ciascuna bobina è costituita da 2 bobine più piccole messe in serie fra loro.

Ovviamente la scheda inverter contiene alcuni componenti aggiuntivi per inviare i comandi alla scheda dei relè e per gestire 2 sensori di temperatura in più, ma nel complesso, questo poco hardware aggiuntivo non giustifica neanche lontanamente una differenza di prezzo di 250-350€ fra un modello tradizionale e un modello flexy (fino a +600€ per alcuni modelli con doppia zona flexy estesa).

Le zone flexy “estese” introdotte di recente, conterranno semplicemente 5 bobine e 5 relè, anziché 4, ma la struttura rimane la stessa.

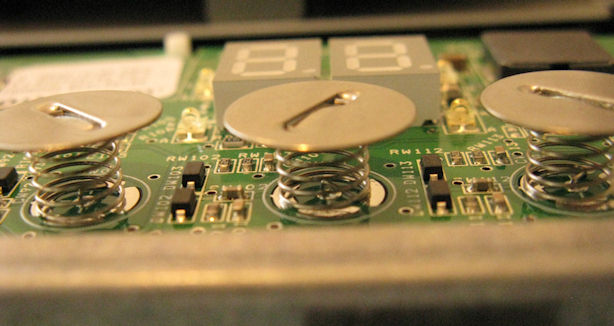

– Il pannello comandi:

Il pannello comandi non contiene elementi di particolare interesse, ma il suo chip principale contiene importanti funzioni software, come il power management e altri settaggi. Raramente è soggetto a guasti.

Sotto il vetro esistono però due tipi fondamentali di sensori a sfioramento: capacitivi, come in questo caso, e ottici. I tasti capacitivi sono di regola migliori di quelli ottici, perché non risentono della luce ambientale e sono meno sensibili a residui di sporco sul vetro.

In breve, i sensori capacitivi sono piastrine metalliche a cui viene applicato un debolissimo campo elettrico, che viene alterato dalla vicinanza di un corpo di massa consistente, meglio se conduttivo, come un dito.

Nei tasti con sensori ottici, ciascun sensore è invece composto da un led a infrarossi e da una fotocellula posta accanto che riceve più o meno della luce emessa dal led, a seconda che sopra entrambi ci sia posato qualcosa o no. Sono più semplici ed economici, ma hanno gli svantaggi detti prima. Di contro, sono però più adatti quando i tasti devono essere più piccoli e vicini fra loro. I sensori capacitivi richiedono di avere una certa superficie minima e una maggiore distanza fra i tasti.

Foto: Tasti capacitivi. Le molle servono per tenere premuta la piastrina metallica contro il vetro.

Lascia un commento

Devi essere connesso per inviare un commento.